中国知名的智能压装设备、液压机械制造商

产 品

中国知名的智能压装设备、液压机械制造商

来源:鑫台铭时间:2017-10-18 13:45浏览次数:- |

中压成型机、高压成型机又称为中压气体成型机、高压气体成型机 。国内iml工艺及技术的发展,现有的成型机已无法适用,由于传统成型机在工作过程中有着十分剧烈的突变过程,对机器的冲击非常大,影响了整个注塑系统的寿命,目前国内企业中,有大量旧设备,自动化程度低,能耗大,机器一般按最大的生产能力设计,其实在生产时往往用不了那么大的功率,油泵电机的转速保持不变,所以输出功率几乎也是不变的,生产中存在大马拉小车的现象,因此造成大量能量浪费,传统成型机大部分工序需要人工操作才能完成,无发提高工作效率,不能实现全自动化工作流程,操作不方便,对于温度的控制不够精确,生产时间长,耗电量大,因此鑫台铭中压成型机以气动装置为主动力源,其拉片、送片采用电动、减速器,时间继电器,中间继电器,行程开关等电器组成全自动控制系统,保证操作方便、机械动作和温度控制精度高、生产时间短、在同等生产条件下尽可能节约机械的耗电量。

一、特点:

1.触摸屏显示和设定温度(电压控制温度)。

2.触摸屏中显示和设定液压压力、开模速度、关模速度、中停位置及烘烤时间,有保压功能。

3.位置信号使用齿条编码器,重复精度±0.02mm。

4.预留机械手控制接口、外置发热板气动控制接口、安全门控制接口。

5.提供气动安全装置,防止上模具掉落,配有安全光栅。

6.上下加真空泵,可选择打开真空时间和真空吸时间长短。

7.上下模装感应探头、上下模各4个点,在显示屏上显示。

8.操作面安装安全阀门,气缸带动铁网,下面装有软胶,并配接近开关。

9.温度发热控制分二部分,每部分四组温度独立控制,独立显示,每组2kw 220v ac。

10.参数:工作台面:800*500 ,锁模力:100t ,气体压力:30kg/cm。

11.优势:复合材料拐角不发白,不离层,不锈钢拉丝材料不拉裂,不断层,iml产品周围完美反包一次成型。

二、优势:

1、工作台面大:800*500,适合做各种汽车产品。

2、配有外置发热系统,适合做特殊要求膜片。

3、有防泄压意外安全装置。

4、油压设计结构稳定,成型使用压力可达30kg。

5、有上模下模模具温度显示,确保膜片成型稳定。

6、发热系统耗材价格便宜且耐用,因用不锈钢做发热管。

7、全机数控,油压,位置,气压,ir热压机的周期,高压机的品质,具有成型稳定,产品应力小,快速成型,高拉伸成型。

8、适合材料:pc、pc pmma、abs、pmma等。电镀材料,视窗,拉丝,高光等。

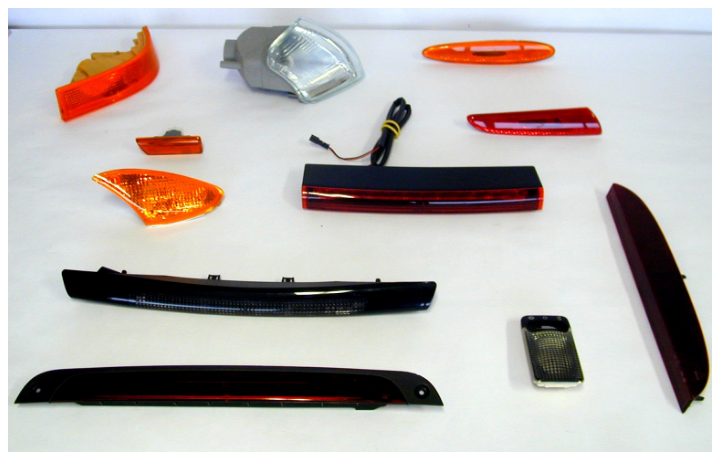

9、适合产品:手机护套,家电面板,鼠标外壳,汽车内外饰件,笔记本外壳,开关面板,头盔等。

三、技术:

整机锁模系统采用下直压式油压缸结构,锁模快速平稳,低能耗,操作台面低,符合人体工学设计。双开式压板掀模机台,出模自动掀模,安全,稳定。采用远红外线陶瓷加热器上下加热式模式,快速均匀加热薄膜片材。三层模板式设计,成品自动脱模,品质稳定,操作简易。大排量真空系统搭配低压气体,快速成型,符合大面积量产需求。模具规格及安装标准化,模具制作简易,快速,可大幅度降低模具费用。

四、功能:

1.整机锁模系统采用下直压式结构,锁模快速平稳,低能耗。操作台面低,符合人体工学设计。

2.简易式压板掀模机台,自动掀模,安全,稳定。

3.上下加热式400℃铝材远红外线加热器,快速均匀加热薄膜片材。

4.上下加热式铝材远红外线加热器,搭配全罩式保温罩,阻隔温度散失,有效节能及减少环境温度提升。

5.铝材远红外线加热模组,采快速气缸缓动式进出,安全,快速,稳定,易维修。

6.三层模板设计,成品自动脱模,品质稳定,操作简易。

7.低模温设计,成品自动脱模不黏膜,品质稳定,操作简易。

8.上模模内加热系统,确保成型过程材料温度保持。

9.低压气体控制,采大流量高压阀体,薄膜快速精确成型。

五、鑫台铭中、高压成型机是一款制作手机背盖成型设备主要是针对pc、pc pmma、abs pmma等相关复合薄膜快速成型设计,采用上下加热远红外线加热器,快速均匀加热薄膜片材,及快速进出快速气体成型,以及到工作面积大。稳定,安全,快速大量生产。适合产品超薄型电池外壳,笔记本电脑外壳,3c手机外壳,汽车仪表面板,汽车内饰配件等相关电子产品外壳。